- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Analisis "Deadband"Dalam Injap Kawalan

2022-09-25

Deadbandadalah punca utama penyelewengan dalam proses bersaiz besar. Injap kawalan adalah sumber utama jalur mati dalam gelung instrumentasi untuk pelbagai sebab seperti geseran, perjalanan udara, pusingan kili, jalur mati dalam penguat atau injap gelongsor.

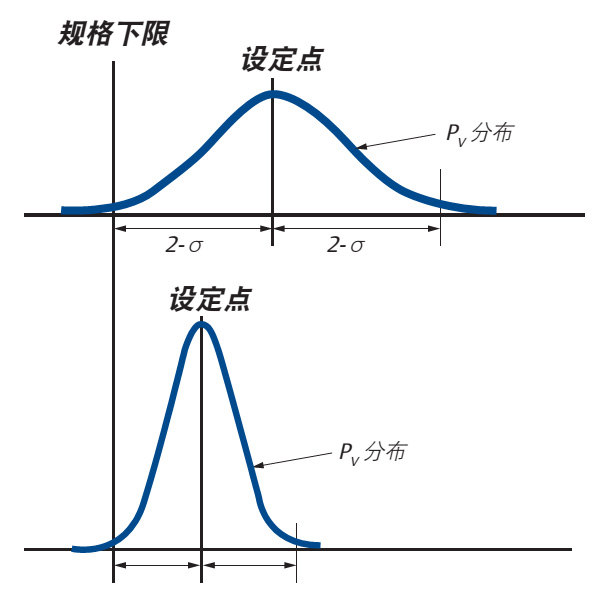

Deadband merupakan fenomena biasa dan merujuk kepada julat atau lebar nilai keluaran pengawal yang tidak membenarkan pembolehubah proses yang diuji berubah apabila isyarat input bertukar arah. Apabila gangguan beban berlaku, pembolehubah proses menyimpang dari titik set. deviation kemudian diperbetulkan oleh tindakan pembetulan yang dihasilkan oleh pengawal dan dikembalikan kepada proses. Walau bagaimanapun, perubahan awal dalam output pengawal mungkin tidak menghasilkan perubahan pembetulan yang sepadan dalam pembolehubah proses. Perubahan dalam pembolehubah proses yang sepadan hanya akan berlaku jika output pengawal berubah dengan jumlah yang cukup besar untuk mengatasi perubahan dalam jalur mati.

Jika output pengawal bertukar arah, isyarat pengawal mesti mengatasi jalur mati untuk menghasilkan perubahan pembetulan dalam pembolehubah proses. Kehadiran jalur mati dalam proses bermakna output pengawal mesti ditingkatkan kepada jumlah yang cukup besar untuk mengatasi jalur mati dan barulah tindakan pembetulan akan berlaku.

â Punca deadband

Terdapat banyak punca jalur mati, tetapi geseran dan perjalanan udara dalam injap kawalan, pusingan gelendong injap berputar dan jalur mati dalam penguat adalah beberapa bentuk biasa. Memandangkan kebanyakan tindakan kawalan memodulasi terdiri daripada perubahan isyarat kecil (1% atau kurang), injap kawalan dengan jalur mati yang besar mungkin tidak bertindak balas kepada terlalu banyak perubahan isyarat kecil sama sekali. Injap yang dihasilkan dengan baik seharusnya mampu bertindak balas kepada isyarat sebanyak 1% atau kurang untuk mengurangkan tahap sisihan proses dengan berkesan. Walau bagaimanapun, tidak jarang injap mempunyai jalur mati sebanyak 5% orgreater. Dalam audit loji baru-baru ini, 30% injap didapati mempunyai lebih daripada 4% jalur mati. Lebih 65% daripada gelung kawalan yang diaudit mempunyai jalur mati lebih daripada 2%.

● Kesan deadband

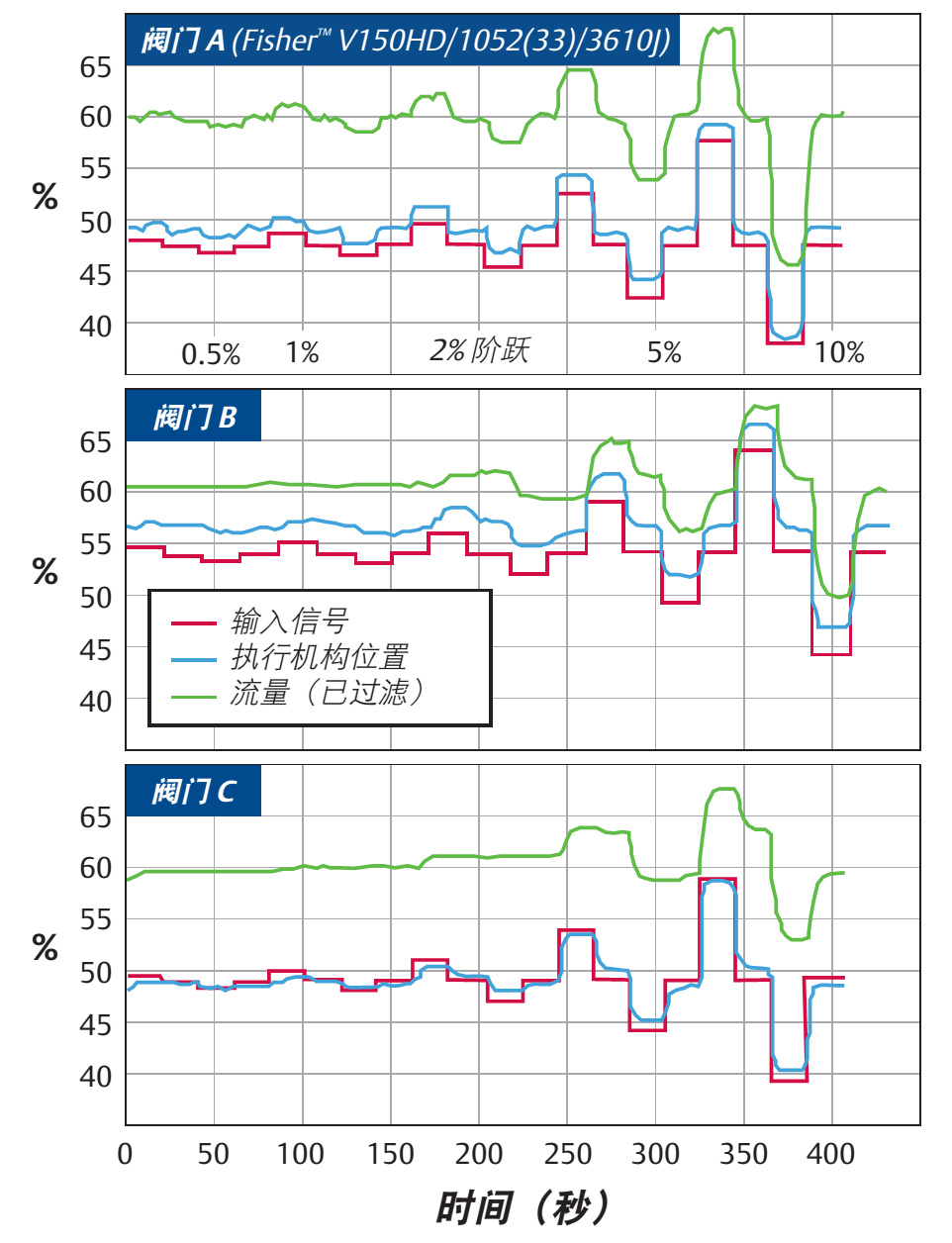

Graf ini mewakili ujian gelung gelung terbuka bagi tiga injap kawalan berbeza di bawah keadaan proses normal. Injap ini menerima julat input langkah dari 0.5% hingga 10%. Ujian langkah di bawah keadaan bendalir adalah perlu kerana kedua-dua membolehkan prestasi keseluruhan pemasangan injap kawalan dinilai, bukannya hanya penggerak injap seperti yang berlaku pada kebanyakan ujian standard.

● Ujian prestasi

Beberapa ujian prestasi injap kawalan dihadkan untuk membandingkan isyarat input dengan lejang tolak penggerak. Ini mengelirukan kerana ia mengabaikan prestasi injap itu sendiri.

Apa yang penting adalah untuk mengukur prestasi dinamik injap di bawah keadaan bendalir supaya perubahan dalam pembolehubah proses boleh dibandingkan dengan perubahan dalam isyarat input kepada pemasangan injap. Jika hanya batang injap bertindak balas kepada perubahan dalam isyarat masukan injap, maka ujian ini adalah sedikit relevan kerana tiada pembetulan bagi sisihan proses tanpa perubahan yang sepadan dalam pembolehubah kawalan.

Dalam ketiga-tiga ujian injap pergerakan rod tolak penggerak bertindak balas dengan baik kepada perubahan dalam isyarat input. Sebaliknya, injap berbeza dengan ketara dalam keupayaannya untuk menukar kadar aliran dalam tindak balas kepada perubahan dalam isyarat input.

Injap A, pembolehubah proses (kadar aliran) bertindak balas dengan baik kepada isyarat input sekecil 0.5%.

Injap B, memerlukan perubahan dalam isyarat input lebih daripada 5% sebelum ia mula bertindak balas dengan baik kepada setiap langkah isyarat input.

Injap C, dengan ketara lebih teruk, memerlukan perubahan dalam isyarat lebih daripada 10% sebelum ia mula bertindak balas dengan baik kepada setiap langkah isyarat input.

Secara keseluruhannya, keupayaan injap B atau C untuk memperbaiki sisihan proses adalah sangat lemah.

● Geseran

Geseran adalah punca utama jalur mati dalam injap kawalan. Injap berputar sangat sensitif kepada geseran yang disebabkan oleh beban tempat duduk yang tinggi yang diperlukan untuk pengedap. Untuk beberapa jenis pengedap, beban tempat duduk yang tinggi diperlukan untuk mendapatkan penarafan penutup. Disebabkan oleh daya geseran yang tinggi dan kekakuan terikan pemacu rendah, aci injap berpusing dan tidak boleh menghantar gerakan ke elemen kawalan. Akibatnya, injap putar yang direka dengan buruk mungkin menunjukkan jalur mati yang besar yang jelas mempunyai pengaruh yang menentukan pada tahap sisihan proses.

Pengilang biasanya melincirkan pengedap injap putar semasa proses pembuatan, tetapi selepas beberapa ratus kitaran sahaja, lapisan pelinciran semakin luntur. Di samping itu, beban akibat tekanan juga boleh menyebabkan kehausan meterai. Hasilnya ialah untuk sesetengah jenis injap, geseran injap mungkin meningkat sebanyak 400% atau lebih. Ini menjelaskan bahawa kesimpulan yang dibuat tentang prestasi dengan menggunakan data daripada jenis standard untuk menilai injap sebelum tork telah stabil adalah mengelirukan. Injap B dan C menunjukkan bahawa faktor tork geseran yang lebih tinggi ini boleh memberi kesan buruk terhadap prestasi injap kawalan.

Geseran pembungkusan adalah sumber utama geseran injap kawalan lejang tidak langsung. Dalam jenis injap ini, geseran yang diukur mungkin berbeza-beza bergantung pada bentuk injap dan konfigurasi pembungkusan.

Jurang ini boleh menyebabkan ketakselanjaran dalam pergerakan apabila peranti bertukar arah. Jurang biasanya berlaku dalam peranti dengan pelbagai konfigurasi pemacu gear. Penggerak rak dan pinion amat terdedah kepada jalur mati akibat pelepasan. Sesetengah sambungan gelendong injap juga mempunyai masalah dengan jalur mati.

Walaupun geseran boleh dikurangkan dengan ketara oleh reka bentuk injap yang baik, ia adalah masalah yang sukar untuk dihapuskan sepenuhnya. Injap kawalan yang direka bentuk dan dikilangkan dengan baik seharusnya dapat menghapuskan jalur mati akibat kelegaan. Untuk mencapai hasil optimum dalam mengurangkan sisihan proses, jumlah ruang mati keseluruhan pemasangan injap hendaklah kurang daripada atau sama dengan 1%, dengan hasil ideal serendah 0.25%.